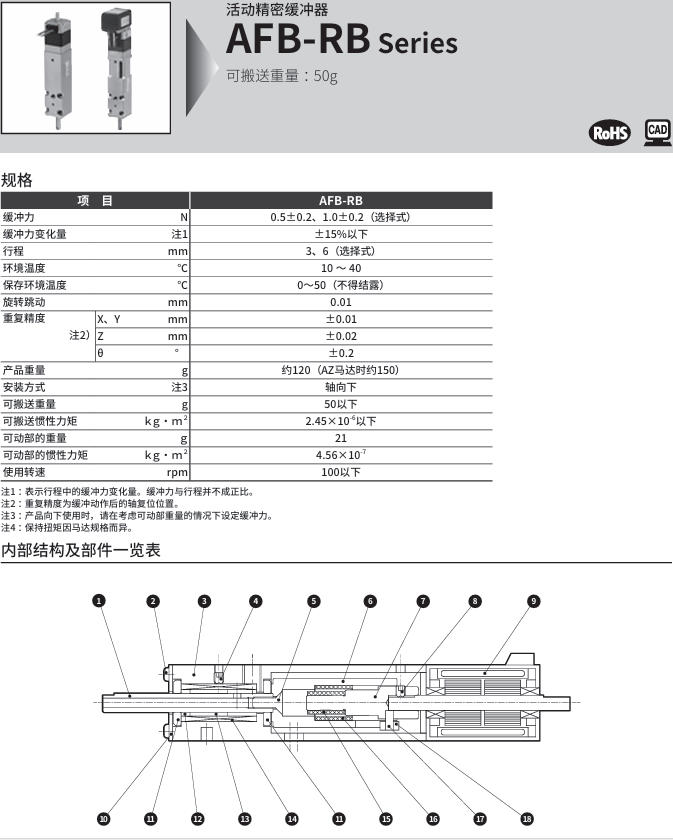

AFB-RB系列活動精密緩沖器是基于“液壓阻尼+機械復位”的復合工作原理設計,核心作用是通過可控的能量吸收與釋放,減緩運動部件(如氣缸、機械手)在行程終端的沖擊,實現平穩減速與停止。其核心結構包括缸體、活動活塞桿、可調阻尼閥芯、液壓油腔、復位彈簧及密封組件,通過“沖擊動能→液壓能→熱能”的能量轉換路徑,配合精密的流量控制,達成高精度緩沖效果,同時具備可調節性與快速復位能力,適配自動化設備的精密定位需求。

一、核心結構與部件功能(工作原理基礎)

1. 缸體與活動活塞桿:力的傳導核心

缸體為密閉式腔體,內部填充高粘度專用液壓油(具備優良的抗壓縮性與熱穩定性),作為能量轉換的介質;活塞桿一端伸出缸體,用于承接運動部件的沖擊載荷,另一端深入缸體內部,與液壓油腔直接接觸。當外部運動部件撞擊活塞桿時,活塞桿沿缸體軸線向內部移動,推動液壓油腔體積壓縮,將機械沖擊動能傳遞給液壓油,完成“動能→液壓能”的初步轉換。活塞桿采用精密導向設計,配合線性軸承,確保運動過程無偏移,保障緩沖精度。

2. 可調阻尼閥芯:緩沖力的精密控制核心

阻尼閥芯是實現“精密緩沖”的關鍵部件,內置多組分級節流孔與可調節錐閥,安裝于液壓油腔的出油通道處。其核心原理是:當活塞桿推動液壓油流動時,液壓油需通過閥芯的節流孔從高壓腔流向低壓腔,節流孔的通流面積決定了油液的流動速度,進而控制活塞桿的減速速率。AFB-RB系列支持手動調節閥芯行程,通過旋轉調節旋鈕改變錐閥與節流孔的配合間隙,實現通流面積的連續可調(調節范圍通常為0.1~2.0mm2),最終達成緩沖力(0.5~50N)與緩沖行程(5~50mm)的精準匹配,適配不同重量、不同速度的運動部件。

3. 復位彈簧與密封組件:循環工作的保障

復位彈簧安裝于缸體內部末端,當緩沖過程結束后,活塞桿停止移動,此時被壓縮的復位彈簧釋放彈性勢能,推動活塞桿反向復位至初始位置,為下一次緩沖做準備。彈簧采用高強度不銹鋼材質,具備優良的疲勞抗性,確保長期循環使用后彈性無衰減。密封組件采用組合式結構(含O型圈、防塵圈、導向環),一方面防止液壓油泄漏,保障油腔壓力穩定;另一方面阻擋外部粉塵、雜質進入缸體,避免閥芯與活塞桿磨損,同時減少運動摩擦,提升緩沖平穩性。

二、完整工作過程拆解(四階段閉環)

1. 一階段:緩沖啟動(沖擊接收與力傳導)

當自動化設備的運動部件(如氣缸活塞桿、機械手末端)在行程終端撞擊AFB-RB的活塞桿時,緩沖啟動。撞擊力通過活塞桿傳遞至缸體內部的液壓油腔,使油腔容積瞬間壓縮,腔體內液壓油壓力快速升高(初始壓力可達0.5~1MPa),此時液壓油開始向低壓腔流動,沖擊動能初步轉化為液壓油的壓力能。此階段的核心是“力的平穩傳導”,通過活塞桿的精密導向,避免沖擊力偏移導致局部應力集中。

2. 第二階段:能量吸收(節流阻尼與減速)

高壓液壓油在壓力差作用下,被迫通過阻尼閥芯的節流孔流向低壓腔。由于節流孔的通流面積遠小于油腔通道面積,油液流動時產生強烈的節流阻尼效應,形成反向阻力(即緩沖力),與運動部件的慣性力相互對抗。在此過程中,運動部件的速度逐漸降低,其動能通過油液的摩擦、擠壓轉化為熱能(少量熱能通過缸體散熱片散發),實現“動能→液壓能→熱能”的完整轉換。AFB-RB的變節流設計可使緩沖力隨活塞桿行程線性變化,避免出現“初始沖擊大、末端緩沖不足”的問題,確保減速過程平穩。

3. 第三階段:緩沖終止(平穩停止與壓力峰值控制)

隨著活塞桿持續深入缸體,復位彈簧被逐漸壓縮,同時液壓油的流動阻力隨閥芯節流面積的變化達到平衡。當運動部件的速度降至零時,緩沖終止,此時活塞桿停止移動,油腔壓力達到峰值(但通過閥芯的精密調節,峰值壓力可控制在安全范圍內,避免損傷設備)。部分型號內置壓力補償閥,當壓力超過設定閾值時自動開啟旁通通道,進一步防止過載沖擊,提升使用安全性。

4. 第四階段:復位循環(彈簧復位與初始狀態恢復)

緩沖終止后,外部運動部件反向退回,活塞桿所受的沖擊載荷消失。此時被壓縮的復位彈簧釋放彈性勢能,推動活塞桿沿缸體軸線反向移動,低壓腔的液壓油在活塞桿的擠壓下回流至高壓腔,完成油液循環。當活塞桿復位至初始位置時,彈簧恢復自然狀態,整個緩沖器回歸待命狀態,等待下一次沖擊的到來。復位時間可通過調節閥芯阻尼間接控制,常規復位時間為0.1~0.5秒,適配高速自動化生產線的循環需求。

三、關鍵控制機制(精密緩沖的核心保障)

1. 可調阻尼機制:適配多工況的核心

AFB-RB系列通過旋轉缸體末端的調節旋鈕,帶動阻尼閥芯內部的錐閥移動,改變錐閥與節流孔的配合間隙,從而調節液壓油的通流面積。當通流面積減小時,油液流動阻力增大,緩沖力增強,適合重量較大、速度較快的運動部件;當通流面積增大時,油液流動阻力減小,緩沖力減弱,適配輕型、低速部件。調節精度可達0.01mm2,確保緩沖效果與工況的精準匹配,避免出現“緩沖不足”或“過度緩沖”的問題。

2. 自適應壓力補償機制:穩定緩沖效果

針對不同工況下沖擊載荷的波動,AFB-RB內置自適應壓力補償結構。當沖擊載荷突然增大時,油腔壓力瞬間升高,補償結構自動縮小節流孔通流面積,增強阻尼力;當載荷減小時,壓力降低,補償結構則擴大通流面積,減小阻尼力。此機制可使緩沖力始終維持在設定范圍內,波動幅度≤5%,確保即使在工況變化時,運動部件仍能平穩停止,提升設備運行的穩定性。

四、輔助保障設計(延長壽命與提升可靠性)

1. 防反彈設計:避免二次沖擊

在活塞桿末端設置單向阻尼閥,當復位彈簧推動活塞桿復位時,單向閥開啟,允許油液快速回流,確保復位速度;若因外部振動或載荷波動導致活塞桿出現反向反彈趨勢時,單向閥立即關閉,通過油液的阻尼作用阻擋反彈運動,避免二次沖擊損傷設備或工件。此設計尤其適用于精密零部件組裝、電子元件搬運等對沖擊敏感的場景。

2. 防塵防腐設計:適應惡劣工況

缸體采用鋁合金材質經硬質陽極氧化處理,表面硬度達HV350以上,具備優良的耐磨性與耐腐蝕性;活塞桿頭部配備專用防塵圈,可有效阻擋粉塵、鐵屑、冷卻液等雜質進入缸體內部,避免閥芯堵塞與密封件磨損。這些設計使AFB-RB系列可在粉塵較多的機械加工車間、潮濕的食品加工車間等惡劣工況下穩定工作,使用壽命可達100萬次以上。

五、工作原理核心總結

AFB-RB系列的核心工作邏輯是“以液壓油為介質,通過可調阻尼閥芯的節流作用實現能量的可控吸收,配合復位彈簧完成循環工作”。其本質是將運動部件的沖擊動能轉化為液壓能,再通過節流阻尼將液壓能轉化為熱能散發,最終實現平穩減速與停止。相較于普通緩沖器,其優勢在于:通過可調阻尼與自適應補償機制,實現多工況精準適配;通過精密結構設計,保障緩沖精度與穩定性;通過防護設計,延長使用壽命與環境適應性,最終為自動化設備提供高效、可靠的精密緩沖解決方案。

VSFU系列:以垂直安裝為主(避免雜質堆積影響精度),體積較VSFB稍大(總長35~50mm),安裝孔位為精密螺紋(公差≤±0.01mm),接口規格為G1/8、G1/4(部分款支持微型快插接口),專為CKD PVP系列精密吸盤、VSRL-S精密真空發生器設計,兼容性聚焦精密設備。

VSFJ系列:安裝方式根據型號定制,大流量款支持法蘭安裝,耐腐蝕款支持壁掛式安裝,體積較大(總長50~80mm),接口規格覆蓋G1/4~G3/8,部分款支持定制接口,適配大型真空系統或特殊設備布局。

2. 系統兼容性

VSFB系列:兼容性廣,可與CKD全系列真空發生器(VSRL、VSH)、普通吸盤(VSP系列)及其他品牌常規真空設備適配,無特殊兼容限制。

VSFU系列:優先適配CKD精密真空系統,如VSRL-S半導體專屬真空發生器、PVP精密吸盤,同時兼容SMC、FESTO等品牌的精密真空設備,但需匹配同等潔凈等級的管路。

VSFJ系列:針對性兼容特殊設備,如高粉塵款適配CKD大流量真空發生器(VSH系列),耐腐蝕款適配化工行業專用真空設備,兼容性聚焦特殊工況,常規場景適配性較差。

五、適用場景差異

1. VSFB系列適用場景

適配通用工業場景,無特殊潔凈或工況要求,如:普通工件(金屬件、塑料件)吸附搬運、常規自動化生產線、通用機械加工設備的真空系統、小型真空包裝設備等。

2. VSFU系列適用場景

適配精密制造及潔凈環境場景,如:半導體芯片、晶圓搬運的真空系統、光學鏡片、液晶面板等精密工件吸附、電子元件(0402規格貼片電阻)組裝線、醫療設備(精密注射器、手術器械)加工的真空回路、百級/千級潔凈室專用設備。

3. VSFJ系列適用場景

適配特殊工況場景,如:高粉塵環境(木工機械、粉末加工)的真空系統、高濕度環境(食品加工、冷鏈物流)的真空回路、輕微腐蝕性環境(化工原料搬運、電鍍周邊)的真空設備、大流量真空系統(大型吸盤組、真空輸送線)、低溫/高溫環境(-30℃冷鏈、+120℃高溫工件搬運)。

六、核心差異總結表(文字版)

1. 設計定位:VSFB(基礎通用)→ VSFU(精密潔凈)→ VSFJ(特殊工況);

2. 過濾精度:VSFB(2.7~5μm)< VSFU(0.3~1.0μm)< VSFJ(定制化,1.0~2.7μm);

3. 核心優勢:VSFB(高性價比、通用)→ VSFU(高精度、低發塵)→ VSFJ(耐、專項防護);

4. 適用核心:VSFB(常規工業)→ VSFU(精密潔凈)→ VSFJ(高粉塵/高濕/腐蝕/大流量)。